03. 03. 2025

Verfasst von: Maximilian Neuhaus-Steinmetz, Holger Brüggemann

Roboter und KI steigern Recyclingquote

Wie lässt sich die Kreislaufwirtschaft fördern und menschengerecht gestalten? Daran forscht die Hochschule Ostfalia und entwickelt KI-basierte Robotikanwendungen für die vollautomatische Sortierung und Teildemontage von Elektroaltgeräten. Ziel ist es, Produkte mit gefährlichen Akkus vom übrigen Materialstrom zu trennen. Robuste und schnelle Roboterlösungen sowie KI-basierte Erkennungs- und Entscheidungsmodelle sollen dazu beitragen, die notwendigen Produktivitätssteigerungen zu realisieren.

Automatisierung von Sortierprozessen mittels Robotik

Elektroaltgeräte sammeln sich massenhaft in privaten Haushalten und Unternehmen an und warten auf ihr Recycling oder ihre Wiederverwendung. Bis 2022 belief sich der Überschuss der nicht verwerteten Geräte auf rund 18 Millionen Tonnen. Gleichzeitig ist die Recyclingbranche durch Fachkräftemangel und einen großen Anteil an händischen Prozessen geprägt. „Soll die Kreislaufwirtschaft nachhaltig gestärkt werden, dann durch massive Zuwächse an Recyclingkapazitäten mittels technologiegetriebener Produktivität“, stellt Maximilian Neuhaus-Steinmetz vom Institut für Produktionstechnik der Ostfalia Hochschule fest. Er erforscht den Einsatz von Robotik bei Sortierung und Demontage von Elektroaltgeräten im Projekt Robo4Work. Es wird vom Bundesforschungsministerium gefördert und ist Teil des übergeordneten Kompetenzzentrums KREIS in Südostniedersachsen.

Sicherheitskritische Produkte aussortieren

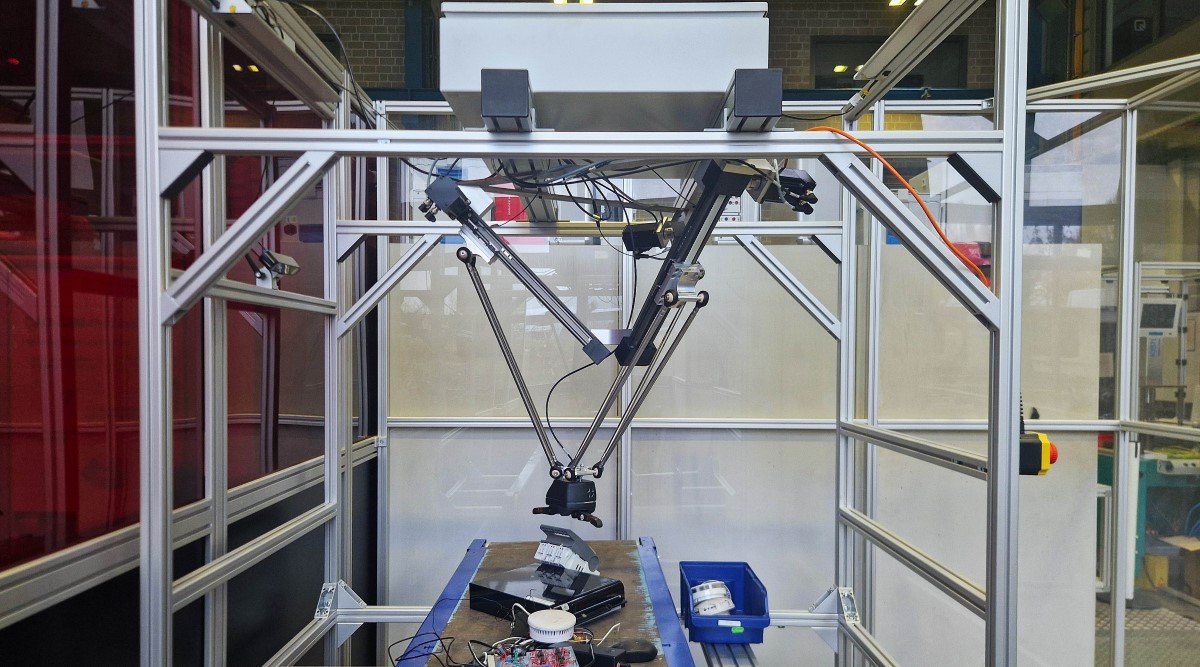

Das Projektteam erprobt ein Sortiersystem auf Basis eines Delta-Roboters. „Ziel ist es, Produktgruppen, die typischerweise Lithium-Ionen-Akkus beinhalten, zuverlässig zu erkennen und vom übrigen Materialstrom zu trennen“, informiert Maximilian Neuhaus-Steinmetz, „da unter den Prozessbedingungen eine große Brandgefahr von den Akkus ausgeht.“ Daher werden die kritischen Produkte zunächst auf einem Förderband mithilfe von Supervised-Learning-Methoden (überwachtes maschinelles Lernen) klassifiziert. Die Herausforderungen dabei sind die große Variantenvielfalt in den Produktgruppen, starke Verschmutzungen und beschädigte Produkte. Wird ein lithiumhaltiges Produkt, etwa ein Rauchmelder, identifiziert, so schätzt ein künstliches neuronales Netz Form und Position, Deep-Learning-Methoden bestimmen Griff und Bewegungsbahn. Der Delta-Roboter kann anschließend das Produkt mit hoher Geschwindigkeit entnehmen.

Erlerntes zuverlässig auf Realität übertragen

Ein zweiter Demonstrator für die automatisierte Demontage von Elektroaltgeräten befindet sich in Entwicklung. Für das Entschrauben arbeitet der Delta-Roboter mit einem Knickarmroboter zusammen, der aufgrund seiner hohen Traglast auch schwere Elektrogeräte in Vorzugslage bringen kann. Auf Basis von KI-basierter Objekterkennung wird der Delta-Roboter rasant vorpositioniert. Für den anschließenden Schraubvorgang verfolgen die Forschenden einen Reinforcement-Ansatz (bestärkendes Lernen). Dabei lässt sich erlerntes Wissen aus Simulationen mithilfe von Echtzeitdaten von Sensoren und Kameras auch bei Datenrauschen robust und verlässlich auf die Realität übertragen.

Hier finden Sie weitere Informationen:

Institut für Produktionstechnik

Institut für Produktionstechnik

38302 Wolfenbüttel

38302 Wolfenbüttel